Sudarea fontei cu un electrod și argon acasă (video)

AnteriorFonta este un material excelent pentru grătare și articole de decorare a casei, iar dacă le creați acasă cu propriile mâini, trebuie să sudați fonta pentru a conecta piesele.

Sudorii consideră adesea că fonta este un metal foarte incomod de lucrat. Asta este adevărat.

Fonta este formată din carbon și fier, la fel ca oțelul, care este mult mai ușor de sudat.

Numai spre deosebire de oțel, în care carbonul este conținut în cantitate de maximum 2,15%, conținutul de carbon din fontă poate depăși 6%, ceea ce se exprimă în forjare slabă, înrăutățește semnificativ sudarea și duce la o fragilitate suficientă a sudurilor.

În ciuda acestui fapt, fonta, având un cost de producție scăzut, este utilizată pe scară largă în diferite ramuri ale industriei grele - construcția de mașini, fabricarea oțelului, producția de piese.

Este fezabil din punct de vedere tehnic să se asigure condițiile în care cusătura de sudură va îndeplini sarcina.

În funcție de compoziția chimică, există două mărci - gri și alb. Criteriul de separare este starea carbonului.

În fonta cenușie, grafitul este prezent ca o particule de carbon liber structural, în timp ce în fonta albă întreaga cantitate de carbon sub formă de cementită este în stare legată.

Marca de fontă este extrem de importantă, deoarece fonta albă nu este folosită pentru lucru, este un semifabricat pentru producția de fontă gri.

Încălzirea, întărirea și răcirea deteriorează structura aliajului în zona de sudare, în unele cazuri într-o asemenea măsură încât nu se poate obține deloc o conexiune de calitate.

Prin urmare, fonta este pe bună dreptate clasificată drept materiale greu de sudat. Cu toate acestea, munca de reparare a produselor din fontă și de umplere a fisurilor este posibilă numai cu ajutorul sudării.

O serie de recomandări privind alegerea electrozilor și metodelor va ajuta la o mai bună înțelegereprocesul de sudare cu fontă.

Să ne familiarizăm cu dificultățile de sudare și să luăm în considerare metodele de sudare a fontei.

Conţinut:

- Dificultăți de sudare a fontei

- Tipuri de sudare a fontei

- Se folosesc electrozi și metode

- Sudarea cu gaz

- Sudarea cu arc

Dificultăți de sudare a fontei

O cusătură de sudură de înaltă calitate este determinată de doi parametri: densitatea (absența fisurilor în îmbinare) și capacitatea de a procesa cusătura în viitor cu ajutorul instrumentelor mecanice (de exemplu, nivelare sau șlefuire).

În unele cazuri, poate fi necesară rezistența la temperaturi ridicate sau uniformitatea culorii de la sudare.

Compoziția chimică a aliajului de fontă face imposibilă îndeplinirea chiar și a doi parametri de bază.

Principalele motive care împiedică sudarea de înaltă calitate a pieselor din fontă:

- Încălzirea carbonului duce la eliberarea unei substanțe gazoase, care este cauza structurii poroase a cusăturii;

- Prezența siliciului și a unui număr de alte substanțe formează oxizi pe suprafața sudată, care îngreunează sudarea;

- Răcirea rapidă a aliajului în cusătură duce la faptul că cementitul este eliberat în anumite zone și are loc albirea. Părțile albite, desigur, au o compoziție solidă, dar nu pot fi prelucrate cu o unealtă.

Lucrarea de sudare a fontei necesită o pregătire mai serioasă a suprafețelor de sudat decât la sudarea, de exemplu, a oțelului.

Lucrările pregătitoare depind de ce problemă din produs trebuie eliminată sau de ce părți trebuie sudate.

În orice caz, este necesar să curățați temeinic locul de sudare de impurități și, mai ales, de ulei. Curățarea mecanică se efectuează cu șmirghel sau o perie montată pe o râșniță.

Nu se pot folosi rotații maxime în acest caz, deoarece peria va fi deteriorată. La turații minime, puteți realiza curățarea suprafeței pentru sudare.

Petele de ulei, dacă există, sunt îndepărtate folosind un solvent neutru.

A doua etapă a lucrărilor pregătitoare va fi pregătirea cavităților în suprafața sudată pentru a avea acces la electrod.

Adesea este necesar să se formeze marginile pentru a preveni scurgerea aliajului lichid.

Se realizează cu sârmă sau plăci de grafit legate cu un amestec de fracțiune de cuarț și sticlă lichidă. Această tehnologie este atât de complexă, în funcție de ce marcă de fontă va fi sudată, care este conținutul de carbon în detalii, încât au fost pregătite mai mult de o teză pe această temă.

Tipuri de sudare a fontei

Indiferent de alegerea echipamentului de sudare, metodele de sudare a fontei sunt împărțite în cald și rece în funcție de regimul de temperatură.

Procesul de sudare și electrozii utilizați diferă semnificativ. Sudarea la rece este mai ușor de făcut acasă, deși are o serie de dezavantaje.

Cea mai reușită modalitate de a evita apariția zonelor albite, a celulelor și întărirea este sudarea la cald.

În același timp, piesa trebuie preîncălzită la o temperatură de 700C, sudată și răcită lent.

Din punct de vedere tehnic, se disting patru etape:

Cu metoda caldă de sudare, grafitizarea suprafețelor se realizează datorită temperaturii într-un mod natural.

Cum să încălziți piesele și ce dispozitive să utilizați în același timp este determinat de tip și caracterproducție, frecvența necesității pentru acest tip de sudare.

La scara atelierului, întreprinderile folosesc numai sudarea cu arc fierbinte a fontei.

Pentru încălzirea în producția de turnătorie se folosește un cuptor transportor sau mufă, iar încetinirea procesului de răcire a pieselor se rezolvă prin introducerea acestora într-un furnal.

Lucrările unice la încălzirea pieselor de dimensiuni mari pot fi efectuate folosind structuri din cărămizi rezistente la foc.

Acasă, piesele pot fi încălzite folosind arzătoare.

Cu metoda rece, preîncălzirea nu este necesară.

Ca opțiune intermediară, există o metodă semi-fierbintă, în care piesele de prelucrat vor fi încălzite la o temperatură de 400 ? cu. În acest caz, trebuie să adăugați substanțe grafice.

Video:

Sudarea la rece este utilizată atunci când este dificil sau imposibil să încălziți piesele.

Nu se folosesc electrozi din fontă pură, deoarece punctul lor de topire este mult mai scăzut decât cel al metalului de bază.

Cu toate acestea, există o tehnologie de utilizare a electrozilor din fontă cu un strat de cretă folosind o încărcătură pentru grafitizare.

În acest caz, pentru a preveni albirea, arcul trebuie întrerupt și întrerupt fără a scoate electrodul din încărcătură.

Metoda rece poate fi folosită pentru a lucra cu electrozi din oțel. Cusăturile rezultate nu trebuie însă să suporte sarcini de tracțiune.

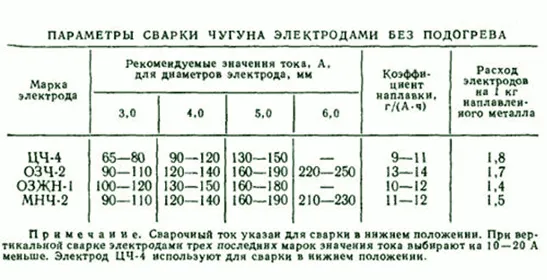

Sudarea trebuie efectuată la curenți mici și cu ajutorul electrozilor de diametru mic.

Sudarea la rece este mult mai convenabilă atunci când se lucrează în volume mici și nu există echipamente speciale pentru încălzirea și răcirea ulterioară a pieselor.

Totuși, așa cum am arătat, sudarea la rece necesită o analiză atentă a suprafețelor și electrozilor să folosiți.

Lala sudarea suprafețelor groase, fragilitatea zonei din jurul cusăturii crește și formarea simplă nu este suficientă, așa că lista lucrărilor pregătitoare ar trebui să includă adâncirea în unghi față de marginea suprafeței și fixarea cilindrilor de oțel.

Acestea vor ține sudura, reducând riscul de fisuri.

Se folosesc electrozi și metode

Sudarea fontei se realizează cu diverse tipuri de electrozi. Electrozii din oțel asigură o cusătură puternică, cu o structură apropiată de starea chimică a fontei cenușii.

Cel mai adesea, ele sunt utilizate pentru sudarea pieselor voluminoase, unde nu este necesară prelucrarea ulterioară a cusăturilor cu ajutorul uneltelor.

Folosind cupru cu adaos de electrozi de nichel sau oțel, puteți obține o cusătură cu suprafață, care este ușor de prelucrat.

Electrozii cupru-nichel sunt utilizați acolo unde nu este posibilă creșterea durității într-o parte separată a piesei. Depunerile în sine sunt formate din cauza stivuirii cu mai multe straturi a rolelor.

Electrozii din cupru și fier sunt mai bine folosiți dacă sarcina este de a elimina efectele individuale mici.

Video:

Depunerea în timpul sudării cu acest electrod este, de asemenea, bine procesată. Cusătura în sine va fi un aliaj de cupru-fier îmbogățit cu carbon.

Legătura cu suprafața metalică este asigurată datorită cristalelor de oțel și pătrunderii parțiale a cuprului în pori.

Electrozii fier-nichel și nichel pur pot fi utilizați numai pentru a corecta mici defecte de pe suprafețele principale de lucru ale pieselor.

Tehnologia de sudare a fontei este implementată în unul dintre următoarele moduri:

- gaz;

- arc

- termita;

- prin turnarea unei soluții lichide.

Să luăm în considerare cele mai des folosite - gaz și arc.

Sudarea cu gaz

Sudarea cu gaz a fontei este utilizată ca metodă cea mai fiabilă atunci când metalul depus are o structură apropiată de detaliile în sine.

Cu metoda cu gaz, încălzirea și răcirea au loc mai uniform și mai lent decât cu metoda arcului, astfel încât riscul de a obține o zonă albită de-a lungul cusăturii este mult mai mic, iar grafitizarea are loc în condiții mai favorabile.

Acest lucru minimizează stresul intern al cusăturii și previne apariția fisurilor.

Tijele A și B sunt utilizate ca aditiv pentru sudarea pieselor turnate cu pereți groși și subțiri la temperaturi scăzute și pentru suprafețe rezistente la uzură.

Video:

Tijele de calitate B conțin mai mult siliciu, ceea ce îmbunătățește grafitizarea.

La sudarea cu gaz, trebuie folosit flux, care transformă oxizii refractari în zgură cu punct de topire scăzut și previne oxidarea în bazinul de sudură.

Părțile de formă complexă sau cu secțiuni transversale diferite trebuie preîncălzite.

Sudarea cu arc

Sudarea cu arc este de fapt topire, în care temperatura marginilor crește din cauza căldurii arcului electric.

Vă permite să reduceți semnificativ riscul apariției zonelor întărite ale sudurii. Lucrările preliminare de curățare și modelare se efectuează în mod obligatoriu.

Trebuie remarcat faptul că lucrarea trebuie să îndeplinească două cerințe principale - sudarea trebuie efectuată la curenți mari și procesul trebuie să fie continuu.

Clasificarea se bazează pe următoarele criterii:

- tip de electrod – fuzibil sau nefuzibil;

- tipul arcului (liber sau comprimat);

- tip de interacțiune între arc și fontă (arc trifazat, arc de impact direct sau indirect).

Sudarea cu arc poate fi automată sub flux, manuală sau cu utilizarea gazului de protecție.

Cu metoda manuală, marginile pieselor sunt combinate și un arc electric este excitat între electrodul fuzibil sau nefuzibil și piesă.

Video:

Marginile și electrodul se topesc când sunt încălzite și formează un bazin de sudură, care după răcire va deveni o sudură.

Dintre toate metodele care utilizează gaz de protecție, sudarea cu argon a fontei este considerată cea mai fiabilă. În procesul său, sudura este protejată de un gaz inert.

Sudarea semi-automată a fontei necesită o selecție foarte atentă a curentului și a vitezei de alimentare a sârmei.

Părerile sudorilor cu privire la posibilitatea și calitatea unui astfel de proces sunt ambigue. Există o concepție greșită că acest lucru este deloc imposibil.

Pentru funcționarea semi-automată, este necesară utilizarea sârmei cu miez de flux, fără acesta, calitatea sudurii va fi nesatisfăcătoare.

Tipurile de sârmă PP utilizate sunt APC 1, 2 sau, respectiv, 3, pentru sudarea la rece, semicaldă și la cald.

Lucrările în condițiile casei sau garajului se pot face cu un invertor sudat, care poate fi achiziționat la un preț rezonabil în departamente sau magazine specializate.

Video:

Lucrarea de sudare a fontei este prezentată în videoclip, citiți-l cu atenție, deoarece multe procese sunt mai ușor de învățat după vizionare.

În articol, am luat în considerare opțiunile pentru modul în care fonta poate fi sudată folosind diferite metode.

UrmătorulCitește și:

- Sudarea titanului cu argon - avantajele tehnologiei și lecții video

- Îngrijirea adeniului acasă, cum să transplantați și să tăiați (instrucțiuni video)

- Cum se cultivă mazărea dulce din semințe acasă (sfaturi video)

- Cum să îngrijești corect vriezia acasă (material foto și video)

- Manichiură pentru Anul Nou 2017 acasă (foto și video)